Загалом отвори діаметром 0,1-1,0 мм називаються малими. Більшість матеріалів, які використовуються в деталях, що підлягають механічній обробці, є матеріалами, які важко обробляти, включаючи цементований карбід, нержавіючу сталь та інші молекулярні композитні матеріали, тому було розроблено різноманітні технології обробки малих отворів, методи та обладнання.

Серед них метод обробки малих отворів є традиційним методом обробки з довгою історією, який завершується інструментами або свердлами, і в даний час є найбільш широко використовуваним.

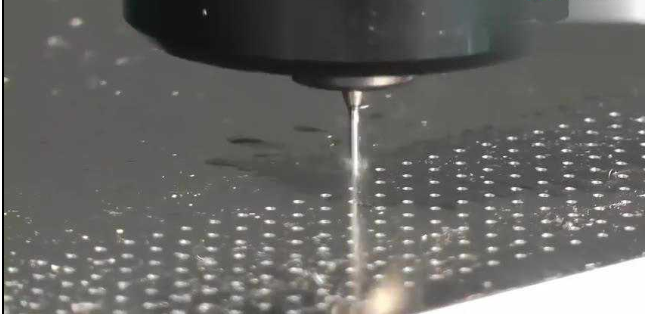

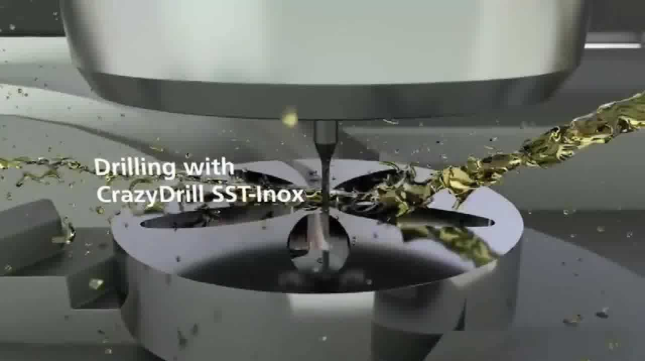

При інтенсивній обробці згаданих вище надмалих отворів швидкість руху свердла та швидкість свердління дуже високі, що вимагає високих вимог до верстата та свердла.

Якщо робітник хоче добре виконувати роботу, він повинен спочатку наточити свої інструменти. Під час свердління невеликих отворів за допомогою обробного центру, незалежно від того, який хороший верстат ви використовуєте, ви повинні спочатку мати хороше свердло, чи не так?

Чому люди так швидко і добре роблять маленькі дірки?

Одним із ключових моментів у обробці малих отворів є контроль стружки та продуктивність відведення стружки.

Контроль стружки: різання свердла виконується в отворі з вузьким простором, і стружка повинна виводитися через канавку свердла, тому форма стружки має великий вплив на продуктивність різання свердла. Дрібна стружка блокує крайову канавку, впливає на точність свердління та скорочує термін служби свердла; довга стружка обертається навколо свердла, заважає роботі, спричиняє поломку свердла або перешкоджає проникненню ріжучої рідини в отвір.

Ефективність видалення стружки: якщо простір канавки для видалення стружки недостатньо великий, стружка не може виводитися плавно, що призведе до низької точності свердління. Тому необхідно розширити простір канавки стружки, щоб досягти безперешкодного видалення стружки та забезпечити стабільність обробки.

Іншим ключовим фактором обробки малих отворів є технологія покриття.

Покриття підвищують зносостійкість інструменту та термостійкість, тим самим подовжуючи термін служби інструменту.

Зараз багато виробників інструментів встановлюють внутрішні отвори для охолодження масла на тримачі інструменту, щоб збільшити потік охолоджуючої рідини та зменшити тиск охолодження. Коли потік охолоджуючої рідини великий, стружка може виводитися ефективніше та досягатися стабільної обробки.

Звичайно, існує багато інших методів, окрім обробки невеликих отворів: такі як електроерозійна обробка, електронний промінь, лазер, фемтосекундний лазер, хімічне травлення та плазмове різання тощо.

Згідно з багаторічним досвідом, рівень виробництва на заводі можна легко зрозуміти, зайшовши в туалет на заводі. Цей спосіб досить надійний.

У процесі спілкування з фабриками кожна фабрика представлятиме, наскільки надійна якість її продукції та наскільки точні форми... Вам не потрібно спочатку розуміти та оцінювати з технічної сторони, і ми поговоримо про це у ванній!

Відвідуючи деякі заводи, відчуття відвідування туалету дуже приємне. Навколишнє середовище світле та чисте, елегантне та охайне, туалет забезпечений туалетним папером, є дзеркало перед раковиною, є дезінфікуючий засіб для рук, а кран має гарячу та холодну воду. Навпаки, відвідування туалету на деяких фабриках справді жахливо і неможливо описати. Знаєте, коли ви заходите у ванну, ви потрапляєте в інший темний світ.

Час публікації: 24 жовтня 2022 р